Votre panier

Il n'y a plus d'articles dans votre panier

- Réussites

- 0 likes

- 1899 vues

- 0 commentaires

En Smart Materials 3D ofrecemos servicios a diversas empresas, asesorándoles sobre materiales y buscando soluciones específicas para problemas muy concretos. Somos conscientes de que cada cliente tiene una necesidad distinta.

Con esta serie de "Casos de éxito", que inaguramos hoy a través de este blog, queremos ir dando a conocer algunos de los problemas que se nos han ido presentando, cómo los hemos desarrollado y la solución final que les hemos dado. Sin duda, una forma más de dar a conocer las múltiples aplicaciones y ventajas que presenta la fabricación aditiva.

FASE PREVIA

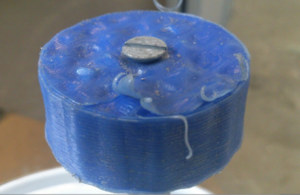

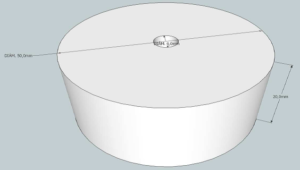

A principios de febrero de 2015, acudió a nosotros una empresa de recubrimientos industriales bastante conocida a nivel nacional. Dicha empresa realiza procesos de recubrimientos químicos de piezas industriales, las cuales pasan por una cadena de imprimación y proyección y posteriormente a un horno de secado. La cadena de imprimación dispone de 200 posiciones de cogida de piezas. Todo el proceso es automático, disponiendo de un solo operario en el puesto de colocación y retirada de piezas.

PUNTOS DE PARTIDA

Sin embargo, aunque con esta tecnología fuimos capaces, en un primer momento, de resolver los problemas de costes, inversiones y tiempos de espera, ninguno de nuestros materiales desarrollados hasta la fecha era capaz de eliminar el problema del ataque químico del cloruro de metileno.

SEGUNDA FASE

Gracias a nuestro equipo de investigación y desarrollo de productos, las pruebas realizadas, el análisis químico de componentes y la reformulación de filamentos para impresión 3D, conseguimos diseñar dos materiales imprimibles en 3D mediante FDM con las siguientes propiedades:

Sin embargo, aunque con esta tecnología fuimos capaces, en un primer momento, de resolver los problemas de costes, inversiones y tiempos de espera, ninguno de nuestros materiales desarrollados hasta la fecha era capaz de eliminar el problema del ataque químico del cloruro de metileno.

SEGUNDA FASE

Gracias a nuestro equipo de investigación y desarrollo de productos, las pruebas realizadas, el análisis químico de componentes y la reformulación de filamentos para impresión 3D, conseguimos diseñar dos materiales imprimibles en 3D mediante FDM con las siguientes propiedades:

CONCLUSIONES

¿Qué repercusión ha tenido todo esto en el cliente?

Sobre todo su satisfacción, ya que le ha supuesto un ahorro de:

CONCLUSIONES

¿Qué repercusión ha tenido todo esto en el cliente?

Sobre todo su satisfacción, ya que le ha supuesto un ahorro de:

- Cada vez que un cliente les contrata el recubrimiento de una pieza, ellos deben diseñar un útil de cogida, el cual depende (en forma, material y tamaño) de la pieza a recubrir.

- En la mayoría de los casos, los citados útiles de cogida son fabricados por inyección en una empresa externa y fabricados en materiales con base elastómeros (cauchos), ya que un material rígido dañaría la pieza a recubrir.

- Los útiles deben soportar 90ºC del túnel de secado de la línea de recubrimientos, durante unos 30 minutos, sin deformarse.

- Una vez recubierta la pieza, los útiles deben ser limpiados con un decapante, basado en cloruro de metileno.

- Costes elevados de fabricación de los moldes de inyección de los útiles de cogida.

- Largo tiempo de espera hasta la recepción de los útiles desde el lanzamiento del pedido.

- La empresa que fabrica los útiles, en la mayoría de los casos, cobra un precio fijo por el diseño y fabricación del molde de inyección, el cual hay que repercutir en el coste unitario de cada pieza.

- Altos costes unitarios del útil (debido al bajo número de unidades pedidas).

- Pérdida de la inversión al realizar el decapado del útil por el ataque químico que realiza el decapante en el material.

Sin embargo, aunque con esta tecnología fuimos capaces, en un primer momento, de resolver los problemas de costes, inversiones y tiempos de espera, ninguno de nuestros materiales desarrollados hasta la fecha era capaz de eliminar el problema del ataque químico del cloruro de metileno.

SEGUNDA FASE

Gracias a nuestro equipo de investigación y desarrollo de productos, las pruebas realizadas, el análisis químico de componentes y la reformulación de filamentos para impresión 3D, conseguimos diseñar dos materiales imprimibles en 3D mediante FDM con las siguientes propiedades:

Sin embargo, aunque con esta tecnología fuimos capaces, en un primer momento, de resolver los problemas de costes, inversiones y tiempos de espera, ninguno de nuestros materiales desarrollados hasta la fecha era capaz de eliminar el problema del ataque químico del cloruro de metileno.

SEGUNDA FASE

Gracias a nuestro equipo de investigación y desarrollo de productos, las pruebas realizadas, el análisis químico de componentes y la reformulación de filamentos para impresión 3D, conseguimos diseñar dos materiales imprimibles en 3D mediante FDM con las siguientes propiedades:

- Materiales elásticos

- Soportan el ataque químico del decapante en base (cloruro de metileno)

- Soportan 110 ºC sin deformarse

CONCLUSIONES

¿Qué repercusión ha tenido todo esto en el cliente?

Sobre todo su satisfacción, ya que le ha supuesto un ahorro de:

CONCLUSIONES

¿Qué repercusión ha tenido todo esto en el cliente?

Sobre todo su satisfacción, ya que le ha supuesto un ahorro de:

- 60% en costes de útiles de cogida

- 100% en inversiones en moldes de inyección

- 50% de tiempo de espera en la recepción de los útiles

- 50% en número de útiles, al soportar el ataque químico del cloruro de metileno

Commentaires (0)